Avançados processos de produção, robôs, novos materiais, objetos físicos conectados à Internet executando determinada ação de forma coordenada, inteligência artificial – na qual a computação procura simular a capacidade humana de raciocinar, tomar decisões e resolver problemas – entre outras ciências e tecnologias, são elementos da indústria 4.0, pela qual são produzidos os caminhões atuais

Por: João Geraldo

Fotos: Divulgação

Há cerca de um ano, a Mercedes-Benz anunciou que a linha de montagem em sua fábrica de São Bernardo do Campo estava dando um importante passo no processo de produção de caminhões. A ação foi divulgada como o ingresso na chamada indústria 4.0, desde então os veículos de carga da marca passaram a ser montados por um sistema de produção conectado à Internet mais rápido e eficiente. .

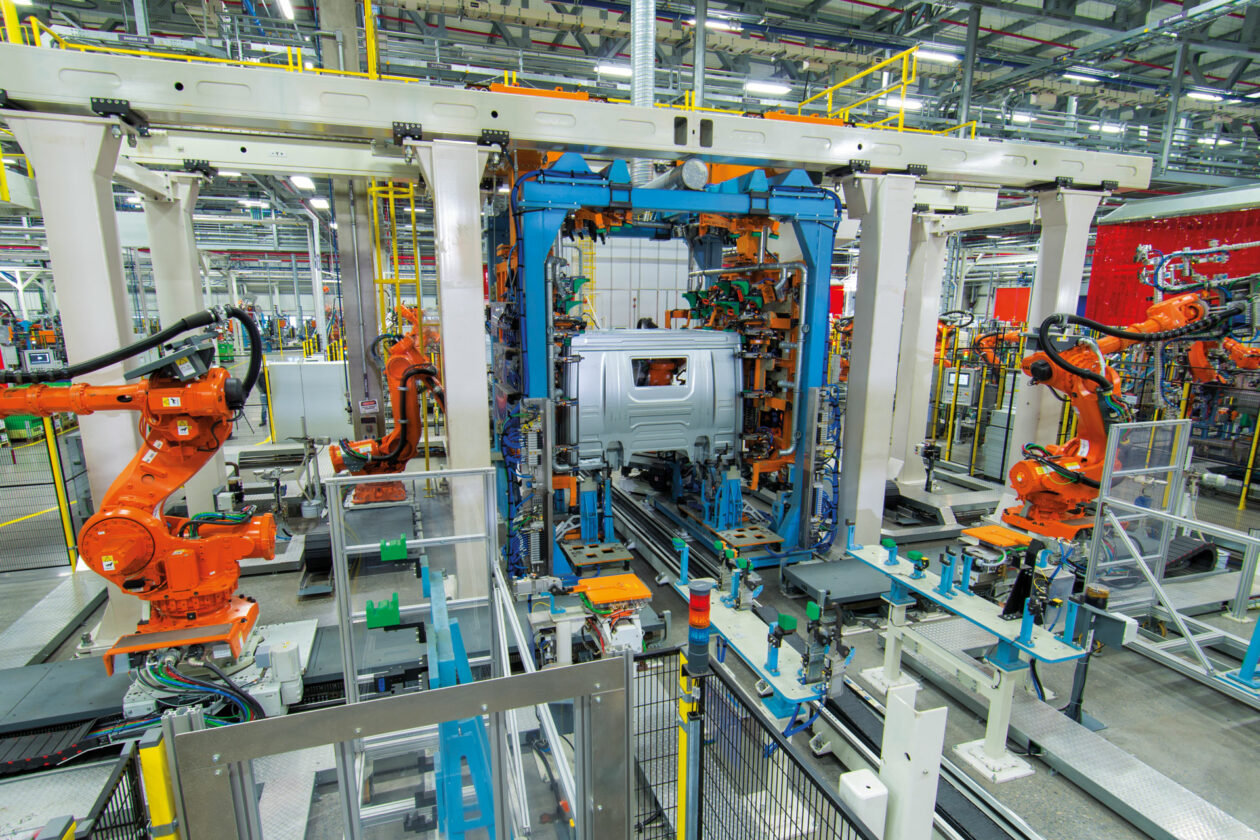

Em fevereiro desse ano, a inauguração da nova linha de cabines selou mais um avanço da montadora em direção à modernização de sua planta, com a operação da unidade de cabines também conectada, operando com robôs de última geração, profissionais utilizando óculos de realidade aumentada e exoesqueletos (equipamentos que forneceM força e resistência aos membros do corpo humano).

Com a aplicação de Internet, dados na nuvem e avançados sistemas de produção – elementos comuns à chamada indústria 4.0 -, a Mercedes-Benz está mostrando que ampliou ainda mais seu nível de tecnologia para fabricar caminhões. O moderno sistema inclui também o aprimoramento de áreas fora da linha de montagem diretamente ligadas à linha de montagem.

Em outras palavras, indústria 4.0 é a quarta revolução industrial, na qual os processos produtivos se valem das últimas tecnologias para ganhar agilidade, escala de produção e maior qualidade ao produto final. Os caminhões, por exemplo, há anos incorporam tecnologias desta quarta fase do desenvolvimento da indústria, inclusive nos materiais, que também são frutos de pesquisas.

Quando o carreteiro usufrui dos recursos disponíveis nos caminhões, ou utiliza a Internet, smartphone etc, ele está lidando com tecnologias da quarta revolução industrial. Esses são poucos exemplos de avanços que transformaram e continuam transformando o mundo e consequentemente até a rotina de quem dirige caminhão e tudo mais.

Conforme relatos históricos, nas três revoluções anteriores a indústria soube aproveitar o progresso de cada período para promover, sobretudo, o aumento de produção, melhoria dos produtos e substituição de mão de obra humana por máquinas, entre outras mudanças. Em 1780, a introdução da energia mecânica, motores a vapor e a mecanização da indústria têxtil, por exemplo, é tida como a primeira revolução industrial e marcou época. A chegada da eletricidade a partir de 1870, trouxe mais modernidade à indústria da época e culminou com a produção em massa, inclusive de automóveis, ficou na história como o início da segunda revolução industrial.

Já a terceira teria começado em meados dos anos 1940, após o fim da Segunda Guerra Mundial, com a utilização de diferentes fontes de energia, como a nuclear, hidrelétrica, petróleo e eólica, entre outras. Porém, dependendo da fonte histórica consultada, o início foi a partir de 1969 com o advento da tecnologia de informatização, computadores pessoais, Internet que automatizaram tarefas mecânicas e repetitivas.

Já na atual fase quatro da industrialização, que se convencionou a chamar de indústria 4.0 – termo que se deriva de diferentes tecnologias dos estágios da evolução da indústria – tem marco inicial o ano 2000, que se caracteriza por avanços como como o surgimento da robótica, inteligência artificial etc, que possibilitam a fusão do mundo físico, digital e biológico.

Isso inclui objetos físicos conectados à Internet executando determinada ação de forma coordenada (como veículos autônomos, por exemplo); impressão 3D para fabricar objetos; inteligência artificial (computação que procura simular a capacidade humana de raciocinar, tomar decisões e resolver problemas); biologia sintética (desenvolvimentos nas áreas de química, biologia, ciência da computação e engenharia, permitindo o projeto e construção de novas partes biológicas tais como enzimas, células etc) e Sistemas Ciber-Físicos que sintetizam a fusão entre o mundo físico e o digital, de modo que todos os objetos e processos de uma fábrica passam ter um similar digital com dados na nuvem.

Nessa fase, os processos de produção estão cada vez mais dentro de um ambiente em que os dados armazenados possibilitam o monitoramento da qualidade e a detecção de possíveis falhas nos produtos. E não por acaso, os novos caminhões quebram menos e dificilmente apresentam problemas, porque o projeto é executado dentro de modernos processos que envolvem tecnologias e materiais disponíveis para se chegar ao produto final desejado.

“Os passos dados pela Mercedes-Benz são os primeiros de muitos outros que ainda virão, tanto para empresa quanto para outros fabricantes do setor”, disse o vice-presidente de operações da companhia no Brasil, Carlos Santiago. Como exemplos, da primeira fase, inaugurada em 2018, Santiago destaca as apertadeiras eletrônicas programadas para medir o torque de parafusos de acordo o com o tipo de caminhão que está em produção; veículos guiados eletronicamente para alimentar a linha e sensores nas prateleiras que controlam a entrada e saída de peças, além de monitores de TV.

“Todos esses elementos geram dados que são armazenados na nuvem, os quais permitem monitorar a qualidade de todos os produtos e detectar qualquer falha”, concluiu Santiago. O executivo resumiu que se trata de um moderno, integrado e inteligente sistema de produção que concentra inclusive a logística de peças num mesmo prédio. Contou que houve também ganho acima de 15% no tempo de produção de um caminhão.

LINHA DE PRODUÇÃO

Quem não se moderniza perde terreno e pode desaparecer. Bastante citada nos dias atuais, essa frase não se aplica à indústria de caminhões instalada no Brasil. Os fabricantes do setor vivem em acirrada competição para mostrar ao cliente que seu produto é a melhor opção para o seu negócio, porque incorpora uma carga de investimentos para entregar o que ele precisa na sua operação. E justamente por isso, existe uma grande semelhança entre as linhas de produção com robôs computadorizados e sofisticados processos em todas as áreas das fábricas, de maneira que as diferenças, quando existem, dificilmente são percebidas, pois se trata de alta tecnologia.

A fábrica da Volkswagen Caminhões e Ônibus, localizada em Resende/RJ, onde também são montados os pesados MAN, por exemplo, recebeu em 2017 investimento de R$ 190 milhões na preparação para produzir a nova linha Delivery. A movimentação foi definida pela empresa como um salto tecnológico nos processos dentro do conceito da indústria 4.0.

Na ocasião foi divulgado que entre os avançados equipamentos, 38 novos robôs passaram a conferir nível de automação de 60% na armação da cabine, 2.500 pontos de solda e 170 itens de medição, além de robôs que se deslocam de um ponto a outro abastecendo a linha de montagem. Pelo processo de produção, cada cabine recebe um chip para que os robôs identifiquem o modelo e ponto de solda. No final da linha de montagem, as apertadeiras e equipamentos de apoio à montagem recebem de forma virtual a mesma informação para que o torque e outras configurações sejam as definidas para o modelo.

Para abrigar os avanços tecnológicos, e manter a empresa dentro da tendência mundial da indústria automotiva, a montadora ampliou em cerca de cinco mil metros quadrados sua área construída, sendo que só o espaço para os robôs ganhou uma extensão de 30%. Também fizeram parte da modernização o equipamento de alinhamento da suspensão independente e um robô para colar para-brisas e vidro vigia.

A Scania, por sua vez, também seguindo os passos da indústria 4.0, inaugurou em 28 de agosto do ano passado a unidade de cabina para solda a laser, a primeira com essa tecnologia no Brasil, com investimento de 75 milhões (cerca de R$ 320 milhões). A unidade foi preparada para atender a nova geração de caminhões que começou a ser entregue aos clientes no início de 2019. Sua capacidade de produção é de 25 mil cabines por ano.

Ricardo Cruz, gerente executivo da fábrica de solda de cabines disse que a unidade passou a ser a mais moderna e automatizada da Scania na America Latina, um espelho da matriz na Suécia. “Com essa unidade, revolucionamos os processos de manufatura integrada, com controle de produção desde o pedido até a entrega do veículo ao cliente”, adicionou.

A solda a laser, feita por dois robôs, aumenta a qualidade de vedação e resistência estrutural da cabine, além de eliminar os riscos de infiltração. Outro ponto de destaque da nova fábrica é o uso de uma célula de medição que escaneia as cabines produzidas identificando qualquer variação nos padrões estabelecidos. Os robôs da célula fotografam a superfície das cabines e verificam se as medidas e dimensões estão idênticas ao modelo virtual.

E a Volvo investiu na modernização da linha de produção para começar a produzir a nova geração do caminhão FH, a partir de 2015. Na ocasião, o foco maior se concentrou na modernização das linhas de pintura e solda da fábrica de cabine. Junto com os novos caminhões a montadora trouxe maior grau de conectividade ao mercado brasileiro. Na ocasião, a empresa ressaltou o ganho de qualidade dos veículos da marca com os investimentos. Outra fabricante que investiu em recursos para produzir caminhões competitivos no Brasil é a DAF. A fábrica da montadora, instalada em Ponta Grossa/PR, foi inaugurada em 2013, e os seus processos produtivos estão de acordo com o sistema desenvolvido pelo Grupo norte-americano Paccar, para garantir qualidade aos produtos.